Tailored Fiber Placement

Tailored Fiber Placement (TFP) ist ein textiltechnisches Verfahren, bei dem nach dem Prinzip des Nähens kontinuierlich Faserwerkstoffe auf einem Trägermaterial platziert werden. Die Fasern werden dabei mit einem Ober- und einem Unterfaden fixiert. Im Unterschied zu anderen textilen Fertigungsmethoden lassen sich die Fasern endkonturnah und in gekrümmten Bahnen ablegen, sodass Bauteile mit an die Belastung angepasster Faserführung entstehen können.

Geschichte

Die TFP-Technologie wurde Anfang der 1990er-Jahre am IPF Dresden entwickelt.[1] Ursprünglich entstanden die Verstärkungsstrukturen (Preforms) in Handarbeit, nachdem aus der Industrie der Bedarf an faserverstärkten Kunststoffbauteilen (FVK) mit spannungsoptimierter, gekrümmter Faserführung geäußert wurde. Mitte der 1990er Jahre passte man das Verfahren so an, dass es auf industriellen Stickmaschinen umsetzbar war, wobei deren Nähfunktionen gezielt genutzt wurden. Der Begriff „Tailored Fiber Placement“ (maßgeschneiderte Faserablage) bezieht sich auf die Möglichkeit, Fasern variabel, axial und endkonturnah zu positionieren. Heute gilt TFP in vielen Unternehmen als etabliertes Textilverfahren zur Herstellung trockener Preforms und wird überwiegend auf Anlagen des Herstellers TAJIMA eingesetzt.[1][2][3]

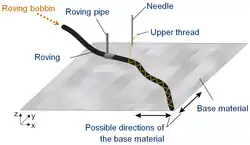

Ausgehend von Stickmaschinen, wie sie ursprünglich in der Bekleidungs- und Textilindustrie eingesetzt wurden, wurde die Technik so weiterentwickelt, dass Faserrovings direkt auf ein Basismaterial abgelegt und gleichzeitig fixiert werden können. Dabei handelt es sich meist um Carbonfaserrovings mit etwa 3.000 bis 50.000 Einzelfilamenten. Die Herstellung des Preforms erfolgt kontinuierlich durch das Aufbringen eines einzelnen Rovings. Dieser wird von einer Spule abgewickelt, durch ein Führungsrohr vor die Nadel geleitet und dort im Zickzackstich aufgebracht. Führungsrohr und Spannrahmen – in dem das Basismaterial fixiert ist – bewegen sich dabei synchron in kleinen Schritten zur Nadelposition. Der Stickkopf mit Spule, Führungsrohr und Nadel lässt sich beliebig um 360 Grad drehen.

Bei jedem Stich wird der Oberfaden durch das Basismaterial geführt und um den Unterfaden geschlungen, wodurch ein doppelter Rückstich entsteht. Moderne Anlagen erreichen dabei bis zu 800 Stiche pro Minute. Als Trägermaterial eignen sich sowohl zweidimensionale Textilien wie Gewebe oder Vliesstoffe als auch matrixkompatible Folien für thermoplastische Verbundwerkstoffe. Die Stichwege können entweder mit herkömmlicher Stickdesign-Software oder – zunehmend häufiger – mithilfe von 2D-CAD-Programmen entworfen werden. Anschließend werden mit spezieller Punch-Software die notwendigen Stichinformationen ergänzt und das fertige Muster an die TFP-Anlage übertragen.

Die Infiltration von TFP-Vorformlingen kann mit konventionellen Verarbeitungstechniken wie Harztransferformung, Vakuumbeutelformung, Pressen und Autoklavenformung erfolgen. Bei thermoplastischen Verbundwerkstoffen können das Matrixmaterial und die Verstärkungsfasern gleichzeitig z. B. in Form von Folien oder Fasern eingebracht werden. Das Basismaterial kann dann eine thermoplastische Folie sein, die während des Konsolidierungsprozesses schmilzt und Teil der Matrix wird. Dieser Typ ist ideal für tiefgezogene TFP-Vorformlinge geeignet.

Vorteile der TFP-Technologie

- Die Herstellung in Netzform reduziert die Kosten und den Abfall von wertvollen Verstärkungsfasern, z. B. Kohlenstofffasern

- Die automatische Ablage gewährleistet eine hohe Genauigkeit und Wiederholbarkeit von Menge und Ausrichtung der Fasern

- TFP-Maschinen mit mehreren Köpfen können eingesetzt werden, um eine angemessene Produktivität zu erreichen; jeder Kopf fertigt synchron die gleiche Vorform

- Die Fasern können in beliebiger Richtung ausgerichtet werden, um hochbelastbare Verbundwerkstoffteile herzustellen

- Eine Vielzahl von Fasern wie Kohlenstoff-, Glas-, Basalt-, Aramid-, Natur-, Thermoplast-, Keramikfasern und auch Metallfäden können in einer Preform eingesetzt und kombiniert werden

Anwendungen für Strukturteile

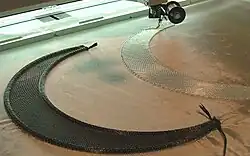

Das Tailored-Fiber-Placement-Verfahren wird in der industriellen Fertigung eingesetzt, um faserverstärkte Bauteile mit hoher Präzision und optimaler Materialausnutzung herzustellen. Kernvorteil ist die endkonturnahe Herstellung: Die Faserlagen werden bereits in der Produktion so positioniert, dass sie exakt den geplanten Geometrien und Belastungspfaden entsprechen. Dadurch entfallen umfangreiche Zuschneide- oder Anpassungsarbeiten, und der Materialverschnitt wird deutlich reduziert. Gleichzeitig lassen sich Gewicht und Fertigungszeit verringern, ohne die mechanische Leistungsfähigkeit zu beeinträchtigen.[4][5]

Ein weiterer Vorteil besteht in der Möglichkeit, Fasertypen gezielt zu kombinieren. Neben Kohlenstofffasern können unter anderem Natur-, Glas-, Basalt- oder Aramidfasern in unterschiedlichen Orientierungen innerhalb eines einzigen Bauteils verarbeitet werden. So lassen sich bestimmte Zonen besonders verstärken, während andere auf Gewichtseinsparung optimiert werden. Auch komplexe Geometrien mit gekrümmten Faserverläufen oder Mehrzonenlayouts können mit CNC-gesteuerten Stickmaschinen reproduzierbar hergestellt werden.[6]

Die industrielle Anwendung reicht von Rotorblättern für Windkraftanlagen über strukturrelevante Bauteile im Automobilbau bis hin zu Leichtbaukomponenten in der Luft- und Raumfahrt. Auch Sportgeräte wie Fahrradrahmen oder Tennisschläger profitieren von den Möglichkeiten, gezielte Lastpfade zu realisieren und lokale Verstärkungen einzubringen. Im Maschinenbau werden mit TFP gefertigte Preforms zunehmend in Hochleistungsgetrieben oder Roboterarmen eingesetzt, wo eine hohe Steifigkeit bei minimalem Gewicht gefragt ist.[7]

Durch den Einsatz moderner Fertigungssteuerungen lassen sich außerdem Serienproduktionen im großen Maßstab umsetzen. Die hohe Wiederholgenauigkeit der Stichmuster und die flexible Anpassung an unterschiedliche Bauteilkonturen machen TFP zu einer wettbewerbsfähigen Technologie sowohl für Prototypen als auch für Großserien. Forschungsprojekte befassen sich aktuell mit der Integration zusätzlicher Funktionalitäten wie eingestickter Sensoren oder Heizstrukturen direkt in das Faserlayout.[8]

TFP für selbsterhitzungsfähige Werkzeuge und Komponenten

.jpg)

Der Einsatz von Carbonroving als elektrisches Heizelement ermöglicht die Herstellung von Verbundbauteilen mit integrierten Heizschichten. Durch die große Gestaltungsfreiheit beim Layout des Heizmusters lässt sich eine nahezu gleichmäßige Wärmeverteilung im Bauteil erzielen. In fest eingebetteter Form bietet diese Technik Vorteile bei der Harzkonsolidierung und der Aktivierung von Bindemitteln, insbesondere in Fertigungsprozessen außerhalb des Autoklavs. Da Verbundwerkstoffformen ähnliche Wärmeausdehnungseigenschaften wie die gefertigten Bauteile besitzen, werden Spannungen im Material reduziert. Zudem weist das Werkzeug aus Verbundwerkstoffen eine geringere thermische Masse auf als metallische Formen, was sowohl den Produktionszyklus verkürzt als auch den Energieverbrauch senkt. Anwendungen finden sich unter anderem in CFK-Flügelstrukturen von Flugzeugen oder Rotorblättern von Windkraftanlagen, wo die Heizsysteme zur Anti- und Enteisung beitragen. In Elastomerschläuche integrierte TFP-Heizelemente kommen außerdem bei der Herstellung oder Reparatur von Verbundbauteilen zum Einsatz.[9]

Einzelnachweise

- ↑ Company | Hightex Verstärkungsstrukturen GmbH. In: www.hightex-dresden.de. Abgerufen am 14. Januar 2023.

- ↑ Variable-axial composites open path to lighter composite structures. In: www.compositesworld.com. Abgerufen am 14. Januar 2023 (englisch).

- ↑ Tajima GmbH. In: www.tajima.de. Abgerufen am 14. Januar 2023.

- ↑ https://tu-dresden.de/ing/maschinenwesen/ilr/kft/forschung/tfp

- ↑ https://www.compositesworld.com/articles/placing-fibers-exactly-where-needed

- ↑ https://www.tfp-tech.com/en/fiber-preforms/reinforcing-structures/

- ↑ https://www.researchgate.net/publication/331245483_Tailored_Fibre_Placement_-_Technology_and_Applications

- ↑ https://cordis.europa.eu/project/id/101007792

- ↑ Produkte. Qpoint Composite GmbH, archiviert vom (nicht mehr online verfügbar) am 23. Mai 2009; abgerufen am 14. August 2025.