Spannbeton-Fertigdecke

Die Spannbeton-Fertigdecke oder Hohlkammer-Fertigdecke, auch Spannbeton-Hohldecke ist eine Deckenkonstruktion, die aus individuell vorgefertigten Spannbeton-Formteilen besteht. Die einzelnen Elemente werden auf der Baustelle zur vollständigen Decke zusammengefügt (Vollmontagebauweise). Entsprechend rationell und zeitsparend sind die Bauabläufe. Aufgrund des hohen Vorfertigungsgrades ist es ratsam, Spannbeton-Fertigdecken frühzeitig in die Gebäudeplanung einzubeziehen.

Spannbeton-Fertigdecken sind weitspannend und ermöglichen eine flexible Raumgestaltung. Darüber hinaus können die Belüftung, Beheizung und Klimatisierung des Raumes in die Deckenelemente integriert werden.

Bei der Produktion entstehen Plattengeometrien aus Hohlkammern und dazwischenliegenden Betonstegen, wodurch sich das Gewicht und der Materialverbrauch im Vergleich zu Massivbauteilen um bis zu 50 Prozent verringern. In den Stegen sind die Spannstähle angeordnet. Die Plattenunterseiten sind in ihrer Optik mit Sichtbeton oder Elementdecken vergleichbar. Die unterseitigen Plattenstöße können als sichtbare Fugen oder auch – durch eine spezielle Nachbehandlung (Verfugen) – ohne sichtbare Fugen ausgebildet werden.

Geschichte

Hohlkammer-Fertigdecken wurden in den 1930er Jahren in Deutschland entwickelt. Sie sind eine Weiterentwicklung der Beton-Hohldielen, die bauseits noch bewehrt und mit Ortbeton vergossen werden mussten. Im Verlauf der 1950er Jahre fanden sie vor allem in den Vereinigten Staaten eine weite Verbreitung. Seit den 1990er Jahren haben sie sich aufgrund der kurzen Bauzeiten auch in vielen europäischen Ländern etabliert. In Skandinavien beispielsweise verfügen Spannbeton-Fertigdecken über einen Marktanteil von etwa 40 Prozent.

Herstellung

Die Herstellung erfolgt in einem Betonfertigteilwerk mit eigens dafür eingerichteten Produktionsstätten und einem speziellen Fertigungsprozess, durch den sich die großen Spannweiten der Spannbeton-Fertigdecken realisieren lassen. Auf bis zu 200 m langen flachen Stahlbahnen werden zunächst die Spanndrähte oder auch Spannlitzen eingelegt. Stahlformteile im Fertiger erzeugen die charakteristischen Hohlräume. Auch werden bereits jetzt Vorkehrungen getroffen, um eventuell erforderliche Aussparungen in den Platten – zum Beispiel für Installationen – herzustellen. Die Standardbreite in Deutschland beträgt 1,20 m. Früher wurden auch Platten mit 1,1 bis 2,4 m Breite gefertigt. Zum Ausgleich auf das individuelle Baumaß können auch schmalere Passplatten hergestellt werden.

Vor dem Einfüllen des Betons wird die statisch erforderliche Vorspannung auf die Litzen aufgebracht. Die Anzahl der Spannlitzen sowie die Vorspannung ergibt sich aus einer statischen Berechnung. Die Vorspannung erhöht die Tragfähigkeit, indem sie die Rißbildung und Durchbiegung der Platten im Gebrauchszustand vermindert.

Die Betonage erfolgt mit Beton einer höheren Festigkeitsklasse (C45/50 oder C50/60) und wird mittels eines Extruders oder Gleitfertigers eingebracht. Nach etwa achtstündiger Erhärtungszeit unter Nachbehandlung werden die Produktionsbahnen mit Diamantscheiben auf ihre Einbaulängen zersägt und für den Transport vorbereitet. Die Länge der Formteile lässt sich also abhängig vom konkreten Anwendungsgebiet individuell bestimmen. Gleiches gilt für die Dicke, die zwischen 16 und 50 Zentimetern liegen kann.

Spannbeton-Fertigdecken sind harmonisierte Bauprodukte nach DIN EN 1168. Sie benötigen in Deutschland keine bauaufsichtliche Zulassung oder Bauartgenehmigung mehr.

In Österreich gibt es vier und in Deutschland neun Hersteller, die Deckenelemente mit einer Breite von 1,20 oder 2,40 Meter (nur in Österreich) und einer Stärke von 16 bis 50 cm produzieren, wobei sich die Breite von 1,20 Meter und die Stärken 16, 20, 25, 26,5, 27, 30, 32, 40, 45 und 50 cm als „Standard“ etablierten.

| Hersteller | Regelbreite | Stärken (in cm) | Fertigungsverfahren |

|---|---|---|---|

| Habau Hoch- und Tiefbauges.m.b.H. | 2,40 m | 14/16/20/22/24/26/32 | Gleitfertiger |

| Josef Lehner GmbH. | 1,20 m | 16/20/24/25/26,5/32 | Extruder |

| Oberndorfer Gruppe | 1,20 m | 16/20/26,5/32/40/45/50 | Extruder |

| Spannbetonwerk Jennersdorf GmbH. | 1,20 m | 16/20/26,5/32/40/45/50 | Extruder, Gleitfertiger |

| Hersteller | Regelbreite | Stärke (cm) | Fertigungsverfahren |

|---|---|---|---|

| Heidelberg Materials Betonelemente DE GmbH & Co. KG | 1,20 m | 16/18/20/22/25/26/30/32/40/50 | Extruder, Gleitfertiger |

| DW Systembau GMBH | 1,20 m | 12/15/20/22/26,5/32/40 | Gleitfertiger |

| Fingo GmbH | 1,20 m | 15/18/20/26,5/32/40/50 | Gleitfertiger |

| Kastell GmbH | 1,20 m | 16/18/20/22/25/26,5/32/35/40 | Extruder |

| Ketonia GmbH | 1,20 m | 12/14/16/18/20/22/25/27/30/32/35/40 | Gleitfertiger |

| BWH Betonwerk-Holdorf GmbH & Co. KG | 1,20 m | 16/20/26,5/30/32 | Gleitfertiger |

| MS-Betonwerk GmbH & Co. KG | 1,20 m | 12/16/18/20/22/25/27/30/32/35/40 | Gleitfertiger |

| Veit Dennert KG | 1,20 m | 16/18/20/22/25/27 | Gleitfertiger |

| H+L Baustoff Werke GmbH | 1,20 m | 16.5/18/20/22/25/26.5/30/32/40 | Gleitfertiger |

Montage

Die individuell vorgefertigten Betonelemente werden auf der Baustelle durch einen Mobilkran nach einem Deckenplan in Einbaulage gebracht. Im Querverbund der Platten wird eine übermäßige Durchbiegung durch einen Fugenverguss mit Ortbeton verhindert. Hinzu kommt eine betonierte, umlaufende und kraftschlüssig verankerte Ringankerbewehrung.

Einsatzgebiete

Spannbeton-Fertigdecken wurden aufgrund ihrer großen Spannweiten zunächst im Industriebau eingesetzt. Heute werden die Decken aufgrund ihrer ökologischen und ökonomischen Vorteile neben dem Industrie- und Gewerbebau auch im Wohn- und Bürobau und für Parkbauten verwendet.

Vorteile

Spannbeton-Fertigdecken benötigen aufgrund effizienter Materialausnutzung nur ca. 50 % des Betons und ca. 20 % des Stahls einer Ortbetondecke. Damit werden nicht nur bedeutende Mengen an Rohstoffen eingespart, es werden auch erheblich weniger Treibhausgase (CO2) und Schadstoffemissionen abgegeben als bei anderen Betondeckensystem.

Spannbeton-Fertigdecken werden industriell in Werken hergestellt. Die witterungsunabhängige Herstellung mit moderner Fertigungstechnik und die regelmäßigen Material- und Ausgangskontrollen gewährleisten gute Produktqualitäten.

Alle Bauteile kommen konfektioniert auf die Baustelle. Mit Hilfe von Verlegeplänen, die Einbauorte und Anschlussdetails enthalten, kann die Endmontage direkt vom LKW erfolgen. Eine Zwischenlagerung ist dann nicht erforderlich. Die Spannbeton-Fertigdecken tragen selbst kaum Feuchtigkeit ins Gebäude und durch den schnellen Baufortschritt können auch witterungsabhängige Feuchteeinträge minimiert werden.

Nachhaltige Gebäude zeichnen sich nicht allein durch den Einbau umweltschonender Produkte aus, sie besitzen auch anpassungsfähige Tragwerkskonzepte, die Grundvoraussetzung, um Gebäude lange nutzen zu können. Aufgrund der großen Spannweiten benötigen Gebäude mit Spannbeton-Fertigdecken weniger tragende Innenbauteile als bei Verwendung von Betondecken ohne Vorspannung.

Nachteile

Alle vorgespannten Deckenelemente weisen eine Überhöhung auf, die konstruktiv zu berücksichtigen ist. Bei kurzen Deckenelementen liegen die Überhöhungen zwischen 2 und 10 mm, bei großen Spannweiten können sie auch 20–40 mm betragen.

Aufgrund der nur einachsigen Spannbewehrung sind die Elemente empfindlicher als etwa Elementdecken gegenüber punktueller Belastung.

Nachträgliche Deckenaussparungen, bei denen Spannstähle durchtrennt werden, sind nur möglich, wenn der Statiker eine ausreichende Rest-Tragfähigkeit ermittelt.

Die gegenüber Ortbetondecken geringere Masse ist gegebenenfalls bei der Schalldämmung zu beachten.

Spannbetonbauteile sind empfindlicher gegenüber Korrosion als gewöhnlicher Stahlbeton, da sie aufgrund der geringeren Betonüberdeckung leichter von korrosiven Medien durchdrungen werden und der Tragkraftverlust bereits bei Korrosion einzelner Stahllitzen recht groß sein kann. Spannbetonteile müssen daher beim Einsatz im Außenbereich vor Durchfeuchtung geschützt werden. Auch unterhalb von Schwimmbecken beispielsweise ist eine zuverlässige Abdichtung erforderlich, da das im Wasser enthaltene Chlor stark korrosiv wirkt.

Spannweiten

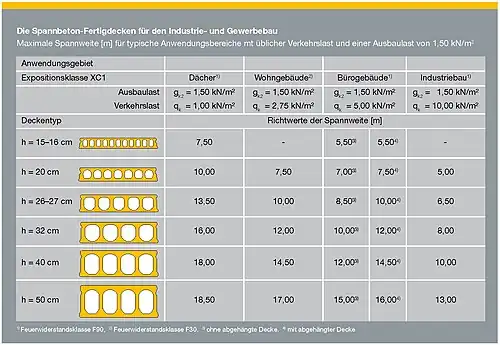

Um die mögliche Spannweite für ein konkretes Objekt zu ermitteln, muss die Deckenhöhe „h“ ins Verhältnis zur Spannweite „L“ gesetzt werden (Schlankheit). Dabei gilt der Richtwert h/L = 1/35, d. h. eine Plattenhöhe von rund 20 Zentimetern ermöglicht eine Spannweite von rund 7 Metern. Abhängig von der Verwendung kann die Plattenhöhe auch etwas geringer ausfallen. So wird beispielsweise bei Dächern ein Verhältnis von h/L = 1/50 angesetzt.

Letztlich sinkt die konkrete Spannweite mit der wachsenden Verkehrslast. So wird bei Wohngebäuden eine Verkehrslast von 2,00 kN/m2 veranschlagt. Entsprechend sind in diesem Anwendungsbereich bei einer 20-Zentimeter-Platte Spannweiten von bis zu 7,5 Metern möglich. Im Bürobau sind bei Verkehrslasten von 2,00 kN/m² mit 32 cm starken Decken Spannweiten bis 12,5 m möglich. Industriebau ist sind bei einer Verkehrslast von 7,5 kN/m2 mit 40 cm starken Spannbeton-Fertigdecken Spannweiten bis zu 7,50 m möglich. Bei Verkehrslasten von 10 kN/m2 wird die Spannweite in der Regel auf 5 Meter begrenzt. Nur im Einzelfall werden Spannbeton-Fertigteilelemente auch bei Verkehrslasten bis 12,5 kN/m2 eingesetzt.

Eine Übersicht über die Verkehrslast einzelner Gebäudetypen mit den entsprechenden Spannweiten bietet die nebenstehende Tabelle.

Weitere Funktionen

Lüftung

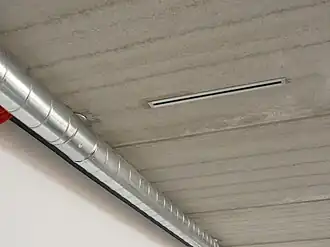

Spannbeton-Fertigdecken bieten die Möglichkeit, die Hohlkammern der Deckenelemente als Lüftungskanäle zu verwenden, indem sie ab Werk mit einer speziellen Beschichtung ausgestattet werden. Tellerventile oder Schlitzauslässe in der Deckenuntersicht sorgen für die Verbindung zwischen Raum und Lüftungsführung im Innern der Hohlplatte. Auch die Lüftungsauslässe werden bereits im Herstellwerk angelegt.

Wegen des großen Querschnitts der Hohlkammern bleiben Luftgeschwindigkeiten und Druckverlust niedrig. Das reduziert den Energieverbrauch und die Strömungsgeräusche. Die Raumhöhe kann in vollem Umfang genutzt werden, da die Installation von Lüftungsrohren unter der Decke entfällt.

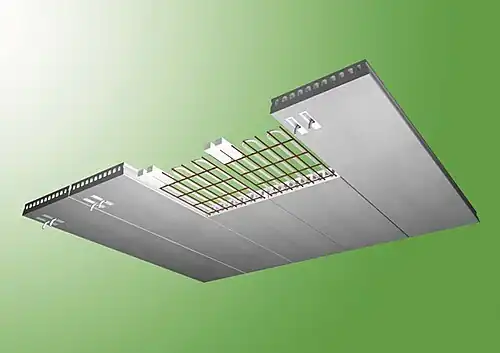

Klimatisierung

Auch die Kühlung und Beheizung von Innenräumen kann über eine Spannbeton-Fertigdecke geregelt werden, man spricht von einer Thermischen Bauteilaktivierung. Hierbei stattet der Hersteller die Deckenelemente mit einem Leitungssystem aus, durch das temperiertes Wasser geleitet wird. Bei kühlem Wasser nimmt der Beton die Raumwärme auf und sorgt somit für eine niedrigere, homogene Temperierung ohne unangenehme Zugluft. Strömt Wasser durch die Leitungen, das im Vergleich zur Raumtemperatur wärmer ist, kommt es zum gegenteiligen Effekt. Der Beton heizt auf und gibt die Wärme gleichmäßig in den Raum ab.

Da Beton über ein hohes thermisches Speichervermögen verfügt, ist für das Aufheizen eine entsprechend der Masse lange Reaktionszeit bei der Planung der Anlagen zu berücksichtigen. Insbesondere beim Abkühlen des Bauteils müssen verlängerte Abschaltzeiten mit zunehmender Masse beachtet werden.

Bei den massiven thermisch wirksamen Decken stehen dem System vollmassiven Betondecken mit thermischer Bauteilaktivierung (TBA) auf der trägen Seite und Klimadecken mit deutlich kürzeren Reaktions-/ Abklingzeiten auf der flinken Seite gegenüber. Eine eigene Gruppe bilden die nachträglich untergebauten Heiz-/Kühldecken. Sie verfügen i. d. R. über die kürzesten Reaktionszeiten.

Tendenziell hilft die größere Trägheit der TBA, die Spitzenbelastungen von gebäudetechnischen Anlagen, insbesondere von Kühlaggregaten, zu senken ohne jedoch selbst diese Spitzen abdecken zu können. Dagegen können mit flinken Klimadecken durchaus auch Spitzenlasten abgedeckt werden. Die Regelbarkeit ist hier als Vorteil zu sehen, allerdings um den Preis der geringeren Speichermasse, was in Spitzenzeiten zu höheren Lasten auf der Anlagenseite führt.

In der Praxis werden die jeweiligen Nachteile meist durch ergänzende Maßnahmen, wie zusätzliche flinke Heizunterstützungen (z. B. Heizkörper, Warmluftheizungen mit kombinierter Lüftung usw.) oder weitere, durch den Kühlkreislauf eingebundene Speichermassen (z. B. Keller- oder Tiefgaragengeschosse, Pufferspeicher usw.) ausgeglichen.

Heiz-/Kühldecken verursachen einen verhältnismäßig geringen Energieaufwand im laufenden Betrieb. So wurden beispielsweise bei dem Erweiterungsbau des Ministeriums für Ernährung, Landwirtschaft und Gesundheit in Berlin durch diese Bauweise Einsparungen von rund 40 Prozent erzielt. Für die alleinige Beheizung von Gebäuden mittels Klimadecken sind flinke Systeme zu bevorzugen. Dabei stellt die Kombination mit einer modernen Wärmepumpe eine sinnvolle Anwendung dar.

Wärmedämmung

Die Standard-Formteile einer Spannbeton-Fertigdecke können werksseitig mit einer zusätzlichen Dämmschicht aus expandiertem Polystyrol (EPS) ausgerüstet werden. Die Dämmstoffstärken können bis zu 250 Millimeter betragen, was einem Wärmedurchgangskoeffizienten von 0,14 W/(m2·K) entspricht.

Wärmegedämmte Spannbeton-Fertigdecken werden vorwiegend als Bodenplatte für das Gebäudefundament eingesetzt. Sie eignen sich aber auch als Decke über Kriechkellern bzw. unbeheizten Kellerräumen. In Kombination mit einer Klimadeckenkonstruktion ermöglichen sie wirtschaftliche Gebäudekonzepte von hoher Energieeffizienz.

Literatur

- Andrej Albert, Heiko Denk, Martin Mertens, Andreas Nitsch: Spannbeton – Grundlagen und Anwendungsbeispiele. Werner, Düsseldorf 2007, ISBN 3-8041-1090-8.

- Günter Rombach: Spannbetonbau. Ernst & Sohn, Berlin 2003, ISBN 3-433-02535-5.

- Josef Hegger, Stephan Görtz: Quertragfähigkeit von Stahlbeton- und Spannbetonbalken aus Normal- und Hochleistungsbeton. Beuth, Berlin/Wien/Zürich 2007, ISBN 978-3-410-65757-6.

- Jens Peter Grunert: Zum Tragverhalten von Spannbetonfertigteilbalken aus Stahlfaserbeton ohne Betonstahlbewehrung. 2006, ISBN 978-3-89288-176-6.

- Jörg Moersch: Zur wasserstoffinduzierten Spannungsrisskorrosion von hochfesten Spannstählen. Untersuchungen zur Dauerhaftigkeit von Spannbetonbauteilen. Beuth, Berlin/Wien/Zürich 2005, ISBN 978-3-410-65763-7.