Katalytische Kraftstofferzeugung

Die katalytische Erzeugung von Kraftstoffen aus Kunststoff- oder Biomasseabfällen in Chemieanlagen bildet im Prinzip den natürlichen Prozess der Erdölbildung aus Biomasse ab. In Jahrmillionen wurde der in der Atmosphäre enthaltene CO2 Anteil von etwa 20 % zunächst in Biomasse gebunden und dann durch die Bildung fossiler Brennstoffe, unter anderem im Erdölbildungsprozess im Erdboden eingeschlossen. Ermöglicht wurde die Bildung von Erdöl bei den zur Verfügung stehenden niedrigen Temperaturen durch in der Erde vorhandene katalytisch wirksame Mineralien. Durch die Bindung fossiler Brennstoffe im Erdboden hatte die Atmosphäre zu Beginn des industriellen Zeitalters einen CO2 Anteil von nur noch ca. 0,025 %. Im Unterschied zur natürlichen Erdölbildung läuft der technische Prozess wegen der höheren Temperatur von ca. 300"C statt der niedrigeren Temperaturen am Ort der Erdölbildung wesentlich schneller ab.

Einordnung des katalytisch erzeugten Waste to Liquid Kraftstoffs in die Synthetischen Kraftstoffe

Als Synthetischer Kraftstoff wird jeder Kraftstoff bezeichnet, der nicht aus Erdöl hergestellt wird.

Synthetische Kraftstoffe können aus fossilen Ausgangsstoffen wie Kohle und Erdgas, oder regenerativ aus solar-oder windelektrisch erzeugtem Strom Power to Liquid-Kraftstoffe, (PtL,E-Fuels) oder aus Biomasse gewonnen werden: Biomass to Liquid (BtL).

In der Terminologie der Biokraftstoffe wird Biomass to Liquid Kraftstoff als Biokraftstoff 2. Generation eingeordnet.

Die Verwendung von Abfällen[1][2] aus Biomasse oder Kunststoffen Waste to Liquid[3] (WtL) vermeidet die Konkurrenz zur Nahrungsmittelproduktion bei Biokraftstoff 1. Generation und die Problematik des Flächenverbrauchs beim Anbau von Energiepflanzen auf Brachflächen.

Waste to Liquid Kraftstoff lässt sich chemisch durch Pyrolyse oder Katalyse erzeugen. Der durch Katalyse erzeugte WtL Kraftstoff wird abkürzend als Katalyse Kraftstoff bezeichnet.

Katalytische Erzeugung von Waste to Liquid Kraftstoff

Waste to Liquid Kraftstoff (CH2)n ist das Produkt der katalytischen Umformung von Reststoffen, wie Biomasse mit der chemischen Formel (CHO)n zu dem reinen Kohlenwasserstoff in flüssiger Form (CH)n und dem chemisch gebundenen Sauerstoff in Form von CO2 und H2O.

Es ist das Kohlenwasserstoffprodukt, welches aus der katalytischen Umwandlung von Biomasse oder Kunststoffabfällen mittels des Katalysators Kalzium-Aluminium-Silikat erzeugt wird.

Waste to Liquid Kraftstoff ist ein synthetischer Kraftstoff, d. h. er wird nicht aus Erdöl oder Erdgas hergestellt.

Unter den synthetischen Kraftstoffen gehört er zur Gruppe der sogenannten BtL, d. h. Biomass to Liquid Kraftstoffen. da er aus pflanzlichen Abfällen, d. h. Biomasse oder anderen Kohlenwasserstoffhaltigen Abfällen wie Kunststoffmüll gewonnen wird.

Waste to Liquid Kraftstoff wird in einem chemischen Verfahren und nicht wie Biokraftstoff 1. Generation in einem biologischen Verfahren, z. B. durch Gärung erzeugt.

Der in der Biomasse eingebundene, dem Boden entnommene Dünger wird im katalytischen Verfahren wieder zurückgewonnen.

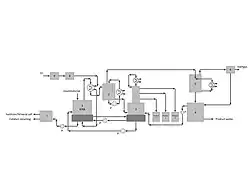

Verfahrensbeschreibung

Die Abfallstoffe gelangen vorgetrocknet und zerkleinert in einen katalytischen Rührbehälter 1.[4][5] Dort befindet sich das mit Katalysator angereicherte Reaktionsöl. Die eingerührten Reststoffe CHO werden unter Heißlufteinblasung in wenigen Minuten in dem Katalysatoröl in die Komponenten reiner Kohlenwasserstoffdampf, Wasserdampf und Reaktionsgas CO2 und H2O aufgespalten und verlassen den Reaktor dampfförmig bzw. gasförmig bei der Reaktionstemperatur von 280 bis 300 °C.

Die Reaktion basiert auf der Aktivierung des Kohlenstoffs durch den Katalysator und seiner Reaktion mit dem dabei freigesetzten H+ Ion.

Die Aufwärmung der Eingangsstoffe auf die Reaktionstemperatur erfolgt durch partielle Oxydation der Lufteinblasung, die ca. 15 % des Heizwertes der Eingangsstoffe partiell oxydiert und damit die Temperaturerhöhung bewirkt.

Der austretende Dampf/Gas-Strom wird in Stufen destillativ aufgetrennt in die Kohlenwasserstofffraktionen von Benzin bis Mitteldestillat und Wasser durch die unterschiedlichen Kondensationstemperaturen, die für die Kohlenwasserstoffe über 200 °C liegen und bei Wasser bei 100 °C und niedriger (Partialdruckkondensation).

Die Düngemittelgewinnung erfolgt in dem Behälter 7 durch die dort eingegebenen Rückstandsanteile aus dem Behälter 1 im Wasserbad und anschließender Fraktionierung.

Der Katalysator, also das Kalzium-Aluminium-Silikat, wird im Kreislauf geführt.

Alle Beiprodukte außer dem WtL Kraftstoff und Volldünger werden in Form von sauberem Wasser aus der Kondensation und sauberem Inertgas aus dem System abgegeben.

Eigenschaften von katalytisch erzeugtem WtL Kraftstoff

Der Kraftstoff aus katalytisch erzeugten, gesättigten, reinen Kohlenwasserstoffen entsteht durch katalytische Umformung. Das hat wesentlichen Einfluss auf die Kraftstoffeigenschaften. Das Produkt ist das Ergebnis der katalytischen Reaktion und erzeugt Kohlenwasserstoffe mit vielen Seitenketten. Die Folge sind bessere Verbrennungseigenschaften des katalytisch erzeugten WtL Kraftstoffs im Vergleich zu Diesel oder Kerosin aus Erdöl durch höhere Verbrennungsgeschwindigkeit und damit eine sauberere Verbrennung. Darüber hinaus hat der WtL Kraftstoff ähnliche Eigenschaften wie Kraftstoffe, die für Antriebsverfahren selbstzündender Antriebe geeignet sind wie Diesel oder Kerosin.

Da Dieselmotoren und Gasturbinen für ein extrem weites Spektrum von Treibstoffen nämlich vom Schweröl für Großdiesel und stationäre Gasturbinen bis zum Kerosin für Kolbenmotoren und Gasturbinen in Flugzeugen geeignet sind können Dieselmotoren und Gasturbinen auch mit WtL Kraftstoff betrieben werden. Ggf. sind wie bei der Verwendung von Biotreibstoffen in Pkw Motoren geringfügige Anpassungen in den Antriebsaggregaten erforderlich.

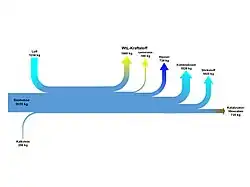

Menge an Biomasse für die katalytische Produktion von WtL Kraftstoff

Ein Maß für den Aufwand (Investitionskapital, Betriebskosten, Anlagengröße, Platzbedarf, ökologische Nebenwirkungen etc.) für die Gewinnung des WtL Kraftstoffs ist der Bedarf an Biomasse, der für die Herstellung von 1 kg WtL Kraftstoff benötigt wird. Er ergibt sich aus dem Massenstromdiagramm des Herstellungsprozesses des WtL Kraftstoffs:

1 kg WtL Kraftstoff lässt sich katalytisch aus weniger als 4 kg Biomasse*- oder Kunststoffabfällen herstellen.

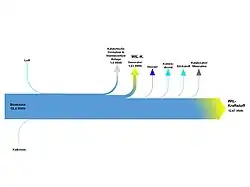

Energetischer Aufwand für die Produktion von WtL Kraftstoff, Wirkungsgrad des Verfahrens

Der energetische Aufwand für die Erzeugung von WtL Kraftstoff gibt an, wieviel Primärenergie (kWh) mit den Eingangsstoffen in den Prozess eingebracht werden müssen, um WtL Kraftstoff mit einem Energieinhalt von 1 kWh zu erzeugen. Er lässt sich in einem Energiestromdiagramm darstellen. Der Kehrwert dieses Quotienten ist der Wirkungsgrad des Verfahrens.

Wirtschaftlichkeit der katalytischen Erzeugung des synthetischen WtF Kraftstoffs im Vergleich zur Erzeugung von Diesel aus Rohöl.

Der wirtschaftliche Vorteil des WtL Kraftstoffs im Vergleich zur Erzeugung von Kraftstoffen aus Erdöl resultiert in erster Linie daraus, dass das Rohöl für die Kraftstoffproduktion ca. 550 €/1000 kg (2025) kostet, während in Deutschland für die Abgabe von nicht aufbereiteter Biomasse oder Plastikabfällen Gebühren bezahlt werden müssen. Das bedeutet, dass der Betreiber einer WtL Anlage Geld für die Abnahme des von ihm verwendeten Rohstoffs erhält, während die Rohölkosten beim Diesel aus Erdöl ca. 78 % des Preises für das Endprodukt Diesel betragen.

Da der WtL Kraftstoff wie Bio Diesel ein regenerativ erzeugter Kraftstoff ist, fällt nach aktueller Rechtslage auch keine CO2 Abgabe an, was katalytisch aus Abfällen erzeugte Kraftstoffe im Vergleich zu Kraftstoffen aus Erdöl nochmals günstiger macht.

Literatur

- Martin Kaltschmitt, Dieter Merten, Nicolle Fröhlich, Moritz Nill. (2003): Energiegewinnung aus der Biomasse. Berlin: Springer

- M. Pohl, P. Quicker. (2018): Evaluation neuer Entwicklungen bei alternativen thermischen Abfallbehandlungsanlagen mit dem Schwerpunkt Verölungsverfahren. Dessau – Roßlau: Umweltbundesamt

- Peter von Sengbusch. Redaktion (1985): Einführung in die Allgemeine Biologie. 3. Überarbeitete Auflage. Berlin/Heidelberg: Springer

Einzelnachweise

- ↑ Umweltbundesamt (Hrsg.): Aufbereitung von Kunststoffabfällen und Wiederverwertung in der Kunststoffverarbeitung. 2021.

- ↑ Umweltbundesamt (Hrsg.): Sammlung und Verwertung von Bioabfällen. 2022.

- ↑ Ahmad Galadima, Oki Muraza: Waste to liquid fuels: potency, progress and challenges. In: International Journal of Energy Research. Band 39, Nr. 11, 2015, ISSN 1099-114X, S. 1451–1478, doi:10.1002/er.3360 (wiley.com [abgerufen am 20. Mai 2025]).

- ↑ Patent Nr. DE10 2005 056 735 vom 29.11.2005 mit 19 Patent-Zusätzen.

- ↑ Patent Nr. DE10 2006 054 506 vom 17.11.2006 mit 16 Patent-Zusätzen